セルフタッピンねじ用のドライバービットがトルクに非常に「敏感」なのはなぜですか?

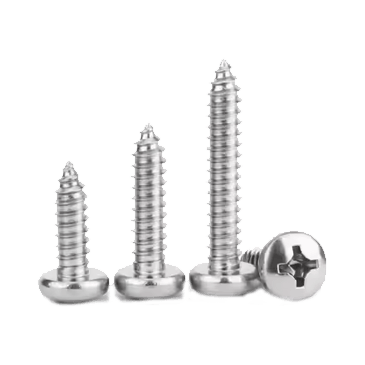

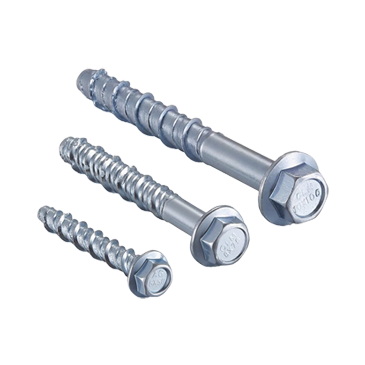

セルフタッピンねじの溝の設計は、多くの場合、よりターゲットを絞ったものになります。十字、四角、星などのヘッド形状はありきたりに見えますが、実際の使用ではトルクの伝達方向、接触角、力の加え方精度などに非常に高い要求が求められます。わずかなズレでもビットとネジの間に不均一な応力が発生し、滑ったり、飛んだり、折れたりするトラブルの原因となります。このようなエラーが発生すると、動作リズムが崩れるだけでなく、接続部分の損傷や、構造全体の安定性に影響を与える可能性があります。

プロフェッショナルなデザイン タッピンねじ用ドライバービット まさにこの問題点を解決することです。サイズ、形状、材質の硬度が特に最適化されており、ねじ締め時にねじ頭との密着性を確保し、正確なトルク伝達を実現します。加えられた力が設計された軌道に完全に沿ってねじ本体に作用した場合にのみ、タッピンねじが材料にスムーズに貫通し、材料にしっかりと埋め込まれることが保証されます。このフィット感の高さは「目に見えない」メリットではなく、あらゆる締め付けに静かに役割を果たします。

構造の微妙な違いが、使用感の大きな違いを決定づけることがよくあります。セルフタッピンねじ用ドライバービットは、製造工程においてコーナーの鋭さ、溝角度の一致、全体の剛性管理に重点を置いています。これにより、工具の高トルクへの適応性が向上するだけでなく、高頻度の使用下での安定性も向上します。タッピンねじは作業中に逆応力変動が発生するため、通常のドライバービットでは繰り返し力を加えるとわずかにずれが生じ、ねじの磨耗や穴のずれ、さらには時間の経過とともに緩みが発生することがあります。プロ仕様のドライバービットは、力の方向をしっかりと「ロック」し、ネジに安定してトルクを導入し、迅速かつ正確な固定作業を完了できます。

さらに、この種のドライバービットの耐摩耗性も無視できません。高強度かつ長時間の作業要件に直面すると、工具材料の表面硬度や構造強度が十分でない場合、高圧摩擦で非常に簡単に損傷し、作業効率に影響を及ぼします。セルフタッピンねじ用ドライバービットは、微細熱処理や特殊コーティング処理により耐久性を向上させ、繰り返し使用しても本来の食い込み力と力精度を維持できます。

作業効率を重視すると、ツール間の微妙な連携が無視されることがよくあります。それどころか、本当の効率はあらゆる細部の正確な調整から生まれます。タッピンねじの機能は、タッピンねじ自体の構造のみに依存するのではなく、適合するビットが高効率な力伝達と正確な方向制御を実現できるかどうかに大きく依存します。この点におけるセルフタッピンねじ用ドライバービットの設計ロジックは、ねじの物性に対する深い理解から生み出されたものであり、現代の工具業界の「細部が成否を決める」という概念を具体化したものでもあります。

理論的には、トルクは物体に作用するモーメントです。十分な強度が必要なだけでなく、方向が軸と完全に一致している必要があります。わずかなずれにより横応力が生じ、接続効果に影響を与えます。セルフタッピンねじのねじ込みプロセス中、その先端は「開き」、ねじの頭にかかる力は着実に下向きに押されなければなりません。ドライバービットが直線的なトルクを安定して出力できない場合、ネジのたわみや破損が発生しやすく、精密な組み立て作業には適していません。

タッピンねじ用ドライバービットは「万能の代替品」ではなく、特定の構造や特定の作業に特化したプロフェッショナルツールと言えます。無錫鋭金属製品有限公司はネジを製造・販売する専門企業です。高い形状精度と構造的靭性により、各ねじが適用プロセス中に一貫した力状態を維持できるため、高品質で安定性の高い締め付け効果が得られます。トルクに対するその「感度」は、そのプロフェッショナルなパフォーマンスを体現するものです。力の方向に対する「頑固さ」が品質保証の基礎となっています。

工具設計の継続的な進化に伴い、細部の精度に対する人々の関心も高まっています。セルフタッピンねじ用ドライバービットによって具体化された専門化の傾向は、より高い基準に向かって進んでいる現代の工具業界の縮図です。これからのツールの使い方は、粗雑な「使えば大丈夫」ではなく、洗練され専門化された「ちょうどいい」ものになるかもしれません。この変化を理解することは、効率的な運営とプロフェッショナルな基準への第一歩です。

+86-15052135118

+86-15052135118

連絡する

連絡する